Mit Technik und Know-how zu Top-Grassilagen

Bei Dr. Susanne Ohl, Referentin für Futterkonservierung an der Landwirtschaftskammer Schleswig-Holstein, laufen alle Zahlen zu den Grassilagequalitäten im nördlichsten Bundesland zusammen. Im Gespräch erklärt sie, wo es Verbesserungspotenziale gibt, wie man auf ungünstiges Erntewetter reagiert und warum die Erntetechnik großen Einfluss auf die Silagequalität hat.

Eine gute Grassilage hinzubekommen, ist immer wieder aufs Neue eine Herausforderung“, sagt Dr. Susanne Ohl. Sie muss es wissen. Denn Ohl ist seit Mai 2019 Beraterin der Landwirtschaftskammer Schleswig-Holstein im Bereich Futterbau und Konservierung. Auf ihrem Schreibtisch landen die jährlichen Auswertungen von Futterproben der meisten Milchviehbetriebe Schleswig-Holsteins. Für die Trends hat sie einen Überblick erstellt, wie sich seit 2011 die durchschnittlichen Gehalte an Trockenmasse, Energie und weitere Daten zur Silagequalität entwickelt haben.

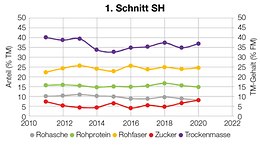

Ein wichtiger Zielwert für eine gute Silagequalität ist ein Trockenmassegehalt zwischen 30 und 40 Prozent. Aus dem langjährigen Verlauf der Mittelwerte geht hervor, dass die meisten Betriebe in Schleswig-Holstein diesen Zielwert für das optimale Anwelken erreichen, – allerdings nur im ersten Schnitt.

Schlagkraft vorhalten

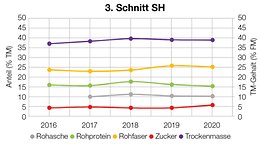

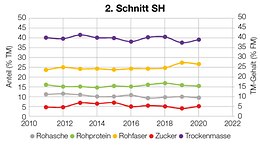

Beim zweiten und dritten Schnitt liegen die Trockenmassegehalte in den Betrieben dagegen tendenziell höher. „Das heißt, dass viele Betriebe auch über den empfohlenen Gehalten liegen“, sagt Susanne Ohl. Die Ursache liegt laut Ohl auf der Hand: Bei Schnitten im Sommer trocknet das Futter meist schneller, weil es in der Regel eher sonnig und warm ist und die Erntemengen kleiner sind, gerade in niederschlagsarmen Jahren. „Deshalb ist bei diesen Schnitten viel Schlagkraft gefragt, um das Gras schnell ins Silo zu bekommen“, sagt Ohl.

Außerdem ist aus ihrer Sicht bei schlechten oder sehr trockenen Erntebedingungen zwingend der Zusatz von geeigneten Siliermitteln notwendig, um eine gute Gärqualität und vor allem eine hohe aerobe Stabilität der Silagen zu erreichen. „Das passiert auf den Betrieben in Schleswig-Holstein aber immer noch zu selten“, sagt Ohl. Zudem muss bei stärker angewelktem Erntegut unbedingt die Verdichtungsleistung im Silo erhöht werden.

Große Futtermengen bewältigen

Beim ersten Schnitt sind neben einem optimalen Schnitttermin oft die großen Futtermengen eine Herausforderung. „Das Gras muss nach dem Schnitt auf möglichst trockenem Boden breit und gut aufgelockert verteilt werden. Nur so erreicht man ein gleichmäßiges Anwelken und die gewünschte kurze Anwelkzeit“, sagt Ohl. „Dafür braucht man natürlich die passende Technik und bei unbeständiger Witterung auch viel Schlagkraft.“

So lässt sich zum Beispiel mit Mähaufbereitern die Anwelkzeit deutlich verkürzen, im Idealfall sogar um einen ganzen Tag. In Sachen Schlagkraft bei der Ernte ist die Häckselkette gegenüber dem Ladewagen klar im Vorteil, vor allem bei den meist hohen Futtermengen im ersten und zweiten Schnitt. Die Ernte mit einem Feldhäcksler ermöglicht eine kürzere Schnittlänge, was die Verdichtung im Silo erleichtert. Zudem kann das Siliermittel bei Häckslern über den Auswurfkrümmer direkt in den Gutstrom eingebracht werden. Das sichert eine homogene Verteilung im Futter.

Durchschnittliche Gehalte verschiedener Inhaltsstoffe von Grassilagen schleswig-holsteiner Betriebe von 2011 bis 2022.

Ein wertvolles Hilfsmittel während der Ernte ist laut Ohl auch die Inhaltsstoffermittlung per NIR-Sensor. „Diese Technik wird von den Landwirten in Schleswig-Holstein bisher noch nicht so stark angenommen, weil vielen der Nutzen nicht klar ist. Dabei ist es ein sehr wertvolles Instrument“, meint Ohl. Denn wenn wichtige Daten wie Trockenmassegehalt, Rohfaser- und Rohascheanteile während der Ernte vorliegen, können Landwirt oder Lohnunternehmer direkt reagieren. Ohl: „Liegt man etwa bei der Trockenmasse im oberen Bereich, sollte man kürzer häckseln und noch stärker auf eine gute Verdichtung achten.“ Entscheidend ist ihrer Einschätzung nach, die NIR-Daten aktiv zu nutzen, indem man sie richtig interpretiert und die notwendigen Anpassungen vornimmt. Das sei der große Vorteil gegenüber Laborergebnissen, die man erst nach der Ernte bekommt.

Besondere Probleme bereitete den Betrieben im Jahr 2021 die anhaltende feuchte Witterung zum ersten Schnitt.

Viele Landwirte waren mit dem ersten Schnitt sehr spät dran, weil es kaum längere trockene Phasen fürs Einsilieren gab oder der Boden nicht befahrbar war. „Hier hilft natürlich wieder eine hohe Schlagkraft, um auch kürzere Schönwetterperioden nutzen zu können. Aber der Boden sollte zur Ernte immer möglichst trocken sein“, betont Ohl. Da Niederschläge zum Aufspritzen von Bodenpartikeln an die unteren Pflanzenbereiche führen können, empfiehlt sie, nach längeren Feuchteperioden und bei älteren Beständen die Schnitthöhe anzuheben.

Mit Energiegehalten von durchschnittlich knapp 6,5 MJ NEL/kg TM erreichten die Betriebe im Jahr 2020 sehr gute Werte. Ohl betont den engen Zusammenhang zwischen Rohfaseranteil und Energie. Je mehr Rohfaser das Gras aufweist, desto weniger Energie steckt in der Silage. Den größten Einfluss auf die Rohfasergehalte hat der Schnittzeitpunkt.

Rohasche unter 10 % für gute Silage

„Auch hohe Rohaschegehalte durch Verschmutzung können die Energiedichte der Silage verdünnen“, sagt Ohl. Von Betrieb zu Betrieb gebe es hier große Unterschiede. Die Anteile an Rohasche bewegen sich laut Ohl zwischen 7 und 13 Prozent. „Anzustreben sind Werte unter zehn Prozent, da einerseits die Rohasche die gewünschte Säurebildung der Milchsäurebakterien abpuffert und die Silage instabiler macht. Andererseits gelangen durch Futterverschmutzung auch Schadkeime in das Futter“, betont die Expertin.

Eine schmutzarme Ernte ist deshalb elementar für eine gelungene Silierung. Die Basis wird bereits mit der richtigen Grünlandpflege geschaffen. Eine geschlossene Grasnarbe und die richtige Höheneinstellung der Arbeitsgeräte (Zetter / Schwader / Pickup) sorgen dafür, dass die Grasnarbe nicht beschädigt wird und weniger Schmutz eingetragen wird.

Siliermittel einsetzen

Des Weiteren hängt der Erfolg der Silierung maßgeblich davon ab, ob genügend siliertaugliche Milchsäurebakterien vorhanden sind. Leider ist der mikrobielle Besatz des Ernteguts eine unbekannte Größe. Gerade im kalten Frühjahr oder bei späten Herbstschnitten ist die Besatzdichte häufig zu gering. Ende Mai 2021 wurden bei einer Reifeprüfung im Grünland an fünf Standorten Besatzdichten von lediglich 350 bis 24.000 koloniebildenden Einheiten (KBE) je Gramm Frischmasse gemessen. „Der Zielwert liegt aber bei 100.000 KBE/g“, erklärt Ohl. „Auf Siliermittel zu verzichten heißt also, das Ergebnis der Silierung dem Zufall zu überlassen.“

Viel Zucker ins Silo fahren

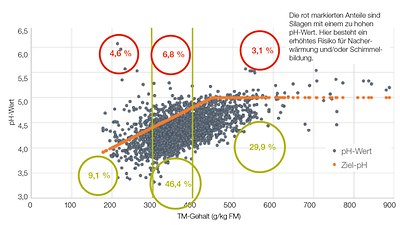

Auch der Zuckergehalt im Mähgut leistet einen wichtigen Beitrag für eine stabile Silage. Ohl: „Der Zucker ist das Futter für die Milchsäurebakterien. Je mehr Zucker wir haben, desto besser vermehren sich diese Bakterien und desto schneller sinkt der pH-Wert. Das hemmt die Aktivität von Schadbakterien wie Clostridien.“ Anzustreben ist dafür ein Ziel-pH-Wert zwischen 4,0 und 5,0. Hohe Restzuckergehalte können auch von der Kuh verwertet werden. Allerdings erhöhen sie auch das Risiko für eine unerwünschte Nacherwärmung des Silos.

„Deshalb gilt es, möglichst viel Zucker vom Feld ins Silo zu bringen“, sagt Ohl. Das gelingt mit möglichst kurzen Feldliegezeiten (Ziel: 24-Stunden-Silage), der richtigen Schnittlänge, geringen Schichtdicken und einer ausreichenden Verdichtungsarbeit, die auf die anfallende Erntegutmenge abgestimmt ist. „Um auch die Ränder gut zu verdichten, sind Fahrzeuge mit Hundegang von Vorteil“, erklärt Ohl. Auch ein schnelles gasdichtes Abdecken und möglichst gleichmäßiges Beschweren der Folie sind wichtig für eine hochwertige Silage.

„Durch die unbeständige Witterung, die wechselnde Zusammensetzung von Beständen und Bakterien im Erntegut und auftretende Schädlinge wie Wühlmäuse im Grünland gibt es bei der Grassilageernte viele Faktoren, auf die man als Landwirt wenig Einfluss hat“, sagt Susanne Ohl. „Aber mit einem guten Verständnis für die Zusammenhänge und den immer besseren technischen Möglichkeiten ist es nach meiner Erfahrung auch in schwierigen Jahren möglich, gute Grassilagequalitäten zu erreichen.“